エネルギー管理指定工場には、「省エネルギー」から一歩進んだ「技術的及び経済的に可能な範囲で、エネルギー消費原単位を中長期的に年平均1%以上低減」することが義務づけられ、工場は規模の大小を問わず、さまざまな省エネルギー対策に追われている。そして、東日本大震災以降、電力供給の総量規制も一部行われる中、企業が永続的に活動、繁栄していくためには、単なる節電的な省エネルギーではなく、効率向上による一歩進んだ省エネルギーが必要になった。けれども、逆説的なことだが、省エネルギーに対して意欲的な工場であればあるほど、手詰まり感を抱えているのが現状ではないだろうか。なぜなら、そうした工場では考えつく限り、思いつく限りの対策をすでに講じてしまっているからだ。そこでこの状況を打開するために、日立産機システムが提案するのが、空気圧縮機における「部分最適で実現する全体最適」(=「適所・適圧」)という考え方だ。

エネルギー管理者や省エネの担当者にとって、工場全体で一番電力を使用しているのが空気圧縮機であることは自明であり、その比率は全体の20〜25%を占めている。そのため、工場の電力消費を下げるためには、この空気圧縮機で省エネをするのが一番の近道になる。

一般的に工場では、大型の空気圧縮機で圧縮空気(以下、圧縮されていない空気と区別するためにエアーと呼ぶ)をつくり、配管を通して必要な個所に供給している。そこで、この大型の空気圧縮機の動力をいかに下げるかが、電気代の削減、つまり省エネルギーにダイレクトにつながる方策ということになる。

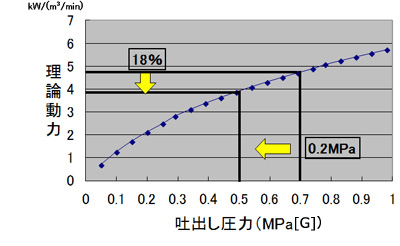

ところが、工場では各個所によって必要とされる圧力が違うことが多いため、どうしても必要とされる一番高い圧力エアーを空気圧縮機で供給させなければならない。このため、多くの個所が0.5MPaあれば十分でも、0.7MPaを必要とする個所が1つでもあれば、空気圧縮機の設定は0.7MPaがライン供給されるようにせざるを得ない。けれども、図1で見ていただくとわかるように、空気圧縮機の吐出し圧力を0.2MPa下げることができれば、理論動力は18%も下がるのだ。

図1 吐出し圧力を0.2MPa下げた場合の理論動力

この、必要とされる圧力値の不均衡の問題を解決し、「多くは0.5MPa、部分的に0.7MPa」という吐出し圧力を、「省エネルギー+エネルギー原単位の向上」というダブル効果で実現する製品がある。それが、日立産機システムのブースタベビコンだ(図2)。

図2 ブースタベビコン(立型タンクは別売りです。)

ブースタベビコンは、文字通りブースタ(昇圧)するベビコン®(小型コンプレッサー)のことで、今回の例でいえば、配管を通ってきた0.5MPaのエアーを吸い込み、昇圧し、0.7MPaのエアーにして必要な個所へ供給する昇圧コンプレッサーだ。この装置を設置することで、必要な場所にだけ必要な高い圧力を確保すること、つまり「適所・適圧」ができるようになる。

このブースタベビコンは、大きく分けて次の3通りでの導入パターンが考えられる。

(1)工場新設および大型の空気圧縮機のリプレイスと組み合わせて導入

(2)複数台の増圧装置をまとめて置き換え導入

(3)増圧装置を1対1で置き換え導入

日立産機システムのブースタベビコンは、このいずれにも対応できるように、0.4〜1.5kW、3.7〜11kWまで幅広いラインアップを用意しており、ユーザーの工場に合ったプランを提案している。

そこでここでは、 (1)の例をとって、ブースタベビコンで「適所・適圧」にすることで、どの程度の省エネになるかを見ていこう。

表1に示すのは、ある食品会社で日立産機システムが提案したエアーシステムだ。ブースタベビコンを導入するかしないかで、どのような差が出るかを示している。

算出条件等詳細は下記のとおり。

| 項目 | 単位 | ブースタベビコン導入なしの場合 | ブースタベビコン導入し、 スクリュー圧縮機を低圧設定した場合 |

|---|---|---|---|

| スクリュー圧縮機電力費 | 万円/年 | 4,976 | 3,483 |

| ブースタベビコン電力費 | 万円/年 | 0 | 252 |

| 合計 | 万円/年 | 4,976 | 3,735 |

| エネルギー原単位 | kW/(m³/min) | 7.937 | 5.758 |

| エネルギー原単位の改善率 | % | 27.5 | |

両者を比較してみると、ブースタベビコンを使用したエアーシステムでは、電力費で年間1,241万円もの省エネを実現しているのがわかる。もちろん、ここにイニシャルコストとしてブースタベビコン代はかかるのだが、その回収がどんなに容易かはこの数字から明らかだろう。部分最適をすることで、飛躍的な全体最適を実現する、それが、ブースタベビコンという製品なのだ。

そして、ブースタベビコンにはもう1つ、エネルギー管理者にとって大きな魅力がある。それが、表1の中の「エネルギー原単位の改善」だ。エネルギー原単位(kW/m³/min)とは1m³/minのエアーを作り出すのに、どれだけの電力(kW)を必要とするかを示すが、この例では、ブースタベビコンを使用しなかった場合と比べて、改善率は27.5%を達成している。では、エネルギー原単位の改善率とは、具体的には何を意味するのだろうか。

空気圧縮機というのは、ゼロ(大気圧の空気)から圧力を上げていくのだが、このとき、1回圧力を上げたものを吸い込む方が、効率が良いという特性がある。これは、圧縮された空気が熱を持つということに関係しており、大型の空気圧縮機では、この熱を取るために2段階もしくは3段階に分けてインタークーラーで空気を冷却しながら、空気を圧縮している。

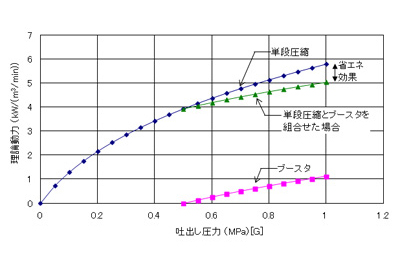

けれども、ブースタベビコンを使用することで、空気は大型の空気圧縮機とブースタベビコンとで、図らずも2回に分けて圧縮されることになる。そして、大型の空気圧縮機から吐き出されたエアーは配管内を通ることにより自然に冷却されるため、図3に示すように大型の空気圧縮機で大気圧から単段圧縮する場合に対して、一度圧縮されたエアーをブースタベビコンで吸込み、昇圧する場合の方が理論動力も低く、効率よく昇圧することができる。さらに、大型の空気圧縮機の吐出し圧力低減による動力(電力)低減と合わせて、空気量は変わらずに動力は大幅に低減できる。これがすなわち、「エネルギー原単位の改善」であり、「27.5%」という数字となって表れているものの正体だ。

ブースタベビコンが持つ省エネのポテンシャルは、消費電力を減らすということだけにとどまらない。その詳細および(2)と(3)の例は次に紹介しているので、ぜひご覧いただきたい。

図3 吐出し圧力と理論動力

(取材:日刊工業新聞社 取材班)