大規模事業所の空気圧縮機最適制御

日立 コンプレッサー 群制御システム

工場の主力設備 コンプレッサーの群制御で、

エネルギー使用とエアー供給をトータルに最適化

末端圧制御 特許出願中(特願2024-087400)

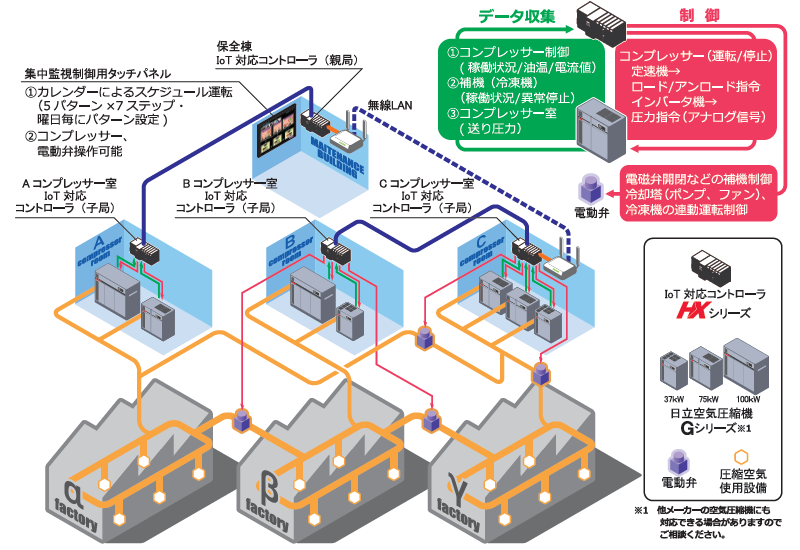

分散配置している空気圧縮機の一括群制御

事業所内複数工場の稼働スケジュール(ウィーク/ デイ/ タイム)に合わせ、場内複数分散設置の空気圧縮機を一括群制御

必要な空気量を適切な空気圧で、空気圧縮機ごとに最適稼働制御

さまざまな空気圧縮機の運転方式(定速機の適宜運転切換、インバータ機の圧力無段階制御など)を個別制御で空気圧を最適化。

集中監視制御用にタッチパネル採用、稼働状況の「見える化」

場内の分散設置された複数の空気圧縮機を一か所で集中管理可能。また油温、故障などでの異常停止などの状態監視で工場稼働に安心を提供。

ご提案システム例

工場単位で曜日、午前午後と稼働が違う事業所さま向けにご提案したシミュレーションです。

省エネの効果

コンプレッサー室×3箇所

- A コンプレッサー室 75kW(インバータ機)×1台、100kW(定速機)×1台

- B コンプレッサー室 37kW(インバータ機)×1台、100kW(定速機)×1台

- C コンプレッサー室 37kW(定速機)×1台、75kW(定速機)×1台、75kW(インバータ機)×1台

圧縮空気供給エリア×3箇所

・α工場 ・β工場 ・γ工場

圧縮空気供給エリア切替用電動弁×4箇所

圧力制御による部分最適化 :

△5,685,232 円/年・・・①※2

スケジュール制御による適切運転:

△ 780,312 円/年・・・②※2

①+②=6,465,544円/年 削減

※2 19円/kWhで計算

CO2削減量 = 144ton-CO2/年 削減

(環境省HP掲載 令和7年度提出用の排出係数代替値:0.000422t-CO2/kWhにて計算)

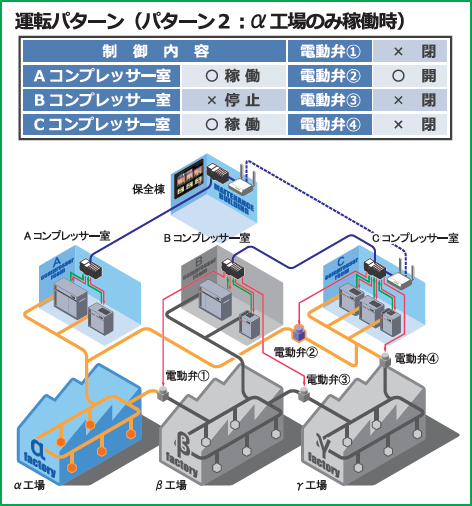

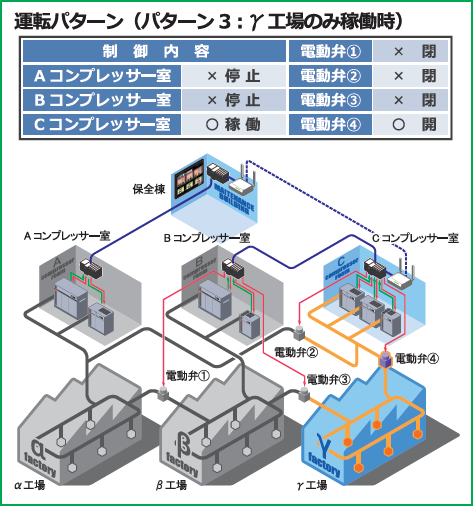

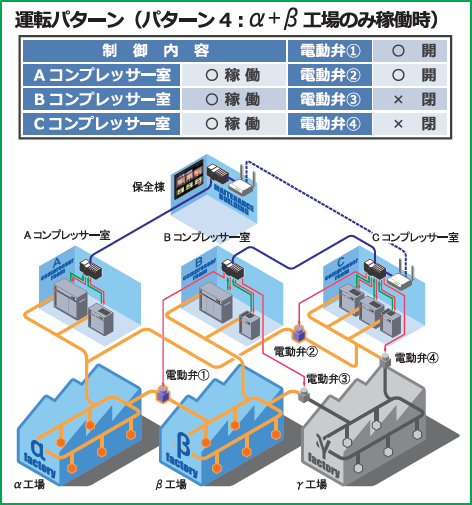

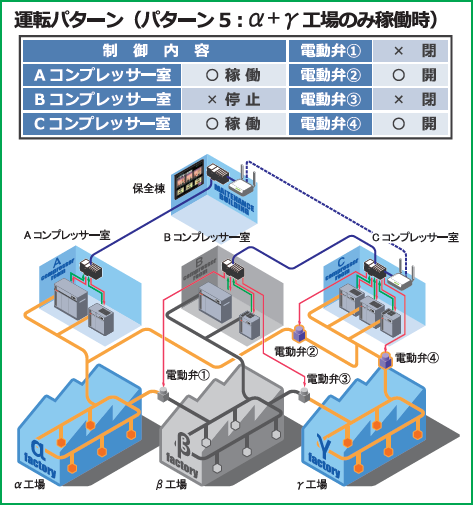

運転パターン例

上記「ご提案システム例」における生産スケジュールに基づいた運転パターンの一例です。

(全稼働をパターン1として)

関連製品はこちらから