![]()

将来の発展を考慮して旧工場の天井高よりも3mも高くした新工場の建屋

復興のシンボルともいえる先進の省エネ工場で、

独自技術を活かした高品質のモータ製造に挑む。

日本の産業を支える優れた多種多様なモータ。

有限会社ワインデング福島は、独自のコイル手巻き技術を活かして、

クレーンモータ、ホイスト用モータ、サーボモータ、

発電機用モータ、高速モータなどを製造する企業です。

2011年3月11日に発生した東日本大震災以降、

福島県南相馬市小高区から千葉県東金市に移転し操業を続けてきましたが、

本年4月、南相馬市原町区に念願の新工場が竣工しました。

今回は、震災復興のシンボルともいえる新鋭工場の全容と、

それを支えるさまざまな日立産機システム製品をご紹介します。

有限会社ワインデング福島 原町工場

「3・11」から4年の歳月を経て、

新工場を完成させたモータ製造への熱い思い

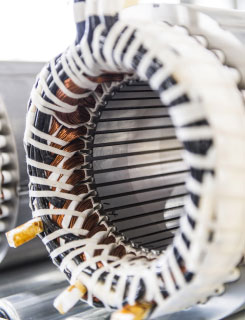

高い品質を実現するコイルを

手巻きしたモータ

2015年4月16日、福島県南相馬市の工業用地で執り行われた有限会社ワインデング福島の原町工場竣工式に、会長の清信文昭様と社長の清信正幸様の喜びに満ちた姿がありました。東日本大震災と福島第一原子力発電所の事故で、南相馬市小高区の旧工場に立ち入れなくなって以来、4年ぶりに福島県での操業を再開させるお2人の胸には、熱く込み上げるものがありました。

「ワインデング福島」の前身は、「東京ワインデング」の福島工場です。日立産機システムの各種産業用モータ製造を請け負っていた会社で、1987年当時、会長は福島工場長を務めていましたが、事業転換を機に独立。「ワインデング福島」が誕生したのです。

有限会社ワインデング福島

取締役会長 清信文昭 様

「巻線技術で評価の高い会社でしたから、会社がなくなった今でも、業界内では『東京ワインデング』の名前は知られています」と会長。

現在、ワインデング福島の主力製品は、クレーンモータ、ホイスト用モータ、サーボモータなど。その多くは緻密な手作業によるもので、機械加工メーカーの特注品や試作品のモータ製造にも対応でき、しかも短納期で高品質であることから、他社の追随を許さない技術力を誇っていました。ところが順調に業績を伸ばしかけていた矢先に、東日本大震災と原発事故が起こりました。

「一時は廃業も考えましたが、日立産機システムさんの力添えで千葉県東金市の協和工業株式会社さんの工場を間借りさせていただき、従業員と一緒に操業を続けることができました。この間、日立産機システム習志野事業所のモータ製造工場に通って設備を研究するとともに、私たちがつくったモータそのものが復興事業に役立っていることを知り、福島に戻って再び操業したいと思うようになったのです」と社長。

東日本大震災から4年を経た今、敷地を3倍に、生産能力を1.5倍に向上させた、最新鋭の設備機器を備えた新工場が南相馬市に完成。同社の新たな歩みには、福島県の復興のシンボルとして期待が寄せられています。

多品種のモータ製造で培われた技術を軸に、

さらなる事業の進化と拡大をめざす

旧工場に比べて環境性、

生産性ともに高まった

ワニスの仕上げライン

日本の産業を支えるモータ製造のあり方は、時代とともに移り変わってきました。高度成長期には機械巻き中心だったのが、1980年代には機械巻きラインの多くが海外に移管され、国内は手巻きによるモータ生産が残りました。

「コイルの機械巻きは大量生産に適していますが、手巻きの場合はていねいに巻けます。機械巻きよりも高密度で巻ける上に、手作業で修正ができるので、細かなオーダーに合わせて高性能のモータをつくることができるのです。つまり少量多品種に適し、しかも短納期でお客さまのニーズにお応えできるのです」と会長。

巻線工程では使い慣れた

ツールを使う

巻かれた銅線には

ゆがみは許されない

熟練の技術が求められる組線工程

新工場で稼働する

日立製のホイスト

手巻き技術は、モータで型を回す際に添える指先の力の入れ加減でコイルの巻きを調整するという職人技。クレーンモータとホイスト用モータでは、材料、電線の太さ、使う工具も違うので、それぞれに異なる技術を要します。さらにインバータ制御対応のサーボモータは、速さを制御する精密さが求められる上に、四角形の大型サイズなので、クレーンに吊り下げて回転させながらコイルを巻くという特殊な技術が必要です。同社では、今、これらの独自技術の継承、人材育成にも力を入れています。

今回竣工した新工場では、同社の強みをより高め、生産能力の向上を実現しています。

「工場は、もっと大型のモータを製造できるように、建屋の天井を高くしてクレーンを4機レイアウトしました。やるからにはこれまでと同じでは意味がありません。将来のさらなる発展を考えて設計しました」と語る社長。

新工場の設備で力を入れたものにワニス(硬化樹脂)の仕上げラインがあります。これは巻いたコイルを取り扱いの難しい樹脂に浸漬・乾燥させるものですが、ワニスで仕上げることによってモータを絶縁するとともに、輸送時に製品を守ることができる重要な工程です。新工場では環境に配慮した3種のワニスの浸漬・乾燥・集塵をコントロールする制御システムを備えた仕上げラインを設置することで、製品の信頼性を高めることができました。

環境と省エネに貢献する

新工場の設備を支えた、日立グループの総合力

有限会社ワインデング福島

代表取締役社長 清信正幸 様

新工場では、これまでも深い協力関係にあった大和ハウス工業様、東北日立、日立産機システムなどの力を結集して、働く人と周辺環境に配慮した省エネ性の高い日立ブランドの最新設備や製品が各所に導入されています。

日常使用する電源には、太陽光発電+電力監視によって再生エネルギーを利用し、BUY電ゲートウェイによる売電可能なシステムを導入。受変電装置には、超高効率を誇るアモルファス変圧器を採用しました。作業環境に関わる排気ダクトと空調設備は、省エネ性を最重要視し、照明設備にはLEDを使用。工場に設置された小型のコンプレッサーやクレーン設備は、すべて日立産機システム製品です。

トップランナーモータを

搭載したベビコン

高効率のアモルファス変圧器を導入

大光量の明るさと省エネを備えたLED

キュービクル一体型パワー

コンディショナ「BUY電ゲートウェイ」

工場内に数台設置された

日立の空調設備

工場内の換気扇も日立製

消火ポンプも日立製

「設備設計にあたっては、日立産機システムさんの習志野事業所をモデルとし、製造・営業部門、取引メーカー担当者と相談しながら、ともにつくり上げたものです」と社長。習志野事業所において特に参考となったコンセプトは、働く人の作業環境を快適なものとしながら、同時に省エネも一緒に実現するための設備機器の計画的な導入だったといいます。ここにも同社と日立産機システムの工場づくりにかける共通する姿勢を見ることができます。

「しかしそれだけではありません。震災後、真っ先に『頑張って生産を続けよう』と連絡をくれたのは、習志野事業所の調達担当の方でした。そして千葉県への移転を勧めてくださったのですが、そのご本人も新潟県の中越地震における被災経験を生かして、移転の際にはトラックや人手の手配、避難先の諸手続き、子どもたちの文房具やその日から使える日用品まで準備してくださり、本当に助かりました」と、日立産機システムとの絆の深さを改めて実感したそうです。

今後は、電気自動車のモータなど、小ロットで高性能の自動車関連製品の設計・開発分野への参入も視野に入れ、さらなるチャレンジをしていきたいと、夢を語る社長。

「時代のニーズが移り変わっても、最新設備と高度な技能を活かした柔軟な対応力で、私たちは高品質のモータを生産し続けていきます。今後とも、この新工場に省エネと環境に貢献する製品やシステムを提案していただき、当社の発展を支えていただきたいと思います」と期待のお言葉をいただきました。

( vol.81・2015年7月 掲載 )