![]() �G�R�t�@�N�g���[�E���|�[�g

�G�R�t�@�N�g���[�E���|�[�g

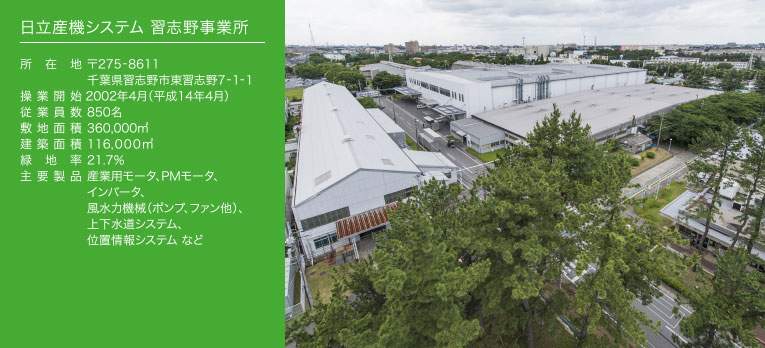

�����Y�@�V�X�e�� �K�u�쎖�Ə� �m5�n

����ȏ��C�G�l���M�[�̌����鉻�������炷

�傫�ȏȃG�l����

�H����G�R�t�@�N�g���[�ɕς���A

���C�G�l���M�[���X�̌�������ƒ�ʉ�

�����Y�@�V�X�e���̏K�u�쎖�Ə��́A���X�̗D�ꂽ�ȃG�l���ʂ������Ă������Ƃ���A

�����O���[�v�̃G�R�t�@�N�g���[�Z���N�g���Ə����Ƃ��ĔF�肳��Ă��܂��B

����́A���Ђ̎�͐��i�ł���Y�Ɨp���[�^�̐��Y����ȂǂŎg���Ă���

���C�G�l���M�[�̌����鉻�Ƃ��̏ȃG�l���g�݂����Љ�܂��B

�����h�[��8�����̍L��ȍH����𑖂���C�z�ǂɂ́A���ɑ傫�ȃ��X���Ђ���ł����̂ł��B

36���u�̍L���~�n����������C�z�ǂ����ށA�����Ȃ��G�l���M�[���X

���C�́A�����̍H��Ŏg���Ă���L�p�ȔM�G�l���M�[�ł��B�K�u�쎖�Ə��ł��A�e��Y�Ɨp���[�^�̐��Y����͂������̂��ƁA�]�ƈ��H�����͂��ߊe���ŗ��p����Ă��܂��B���������ƊJ�n����45�N���o��2007�N���ɂ́A�z�ǂ��ޕۉ��ނ̗���C���p�ݔ��̉ғ����̒Ⴓ���ڂɂ��悤�ɂȂ�A�G�l���M�[���X�̎��Ԕc�������߂���悤�ɂȂ�܂����B

![�]���̏��C�z��](eco02_5/ArticlePhoto03.jpg)

�]���̏��C�z��

���j�X�d����̃��[�^�̌Œ�q

���j�X�����F�Ɏ��t����ꂽ

�ʃo���u

���C�����j�^

���������K�u�쎖�Ə��͉ߋ��ɏ��C�ɂ��g�[���s���Ă������Ƃ���z�ǂ������A�܂��~�n�ʐς͓����h�[���̌��z�ʐςW���ƍL�����߁A�����z�ǂ���̕��M�����Ȃ肠��ƌ����܂�Ă��܂����B�����œd�͉�ЂƂ̏ȃG�l�Ɋւ��鋤���v���W�F�N�g�̈�Ƃ��ď��C�G�l���M�[�̌����鉻�ɒ���B�����Ə��Ŏg�����C��60�����g���Ă���A���`���[�^�H��̃��j�X�����F�̏��C�n���ɂ�����G�l���M�[���X�̎����Ɏ��g�݂܂����B���j�X�����F�Ƃ́A���[�^�̌Œ�q�̃R�C�������j�X�ƌĂ��≏�����ɐZ���A��������C�ɂ��Ԑډ��M�Ŋ����E�d��������F�̂��Ƃł��B���`���[�^�H��̃��j�X�����F10�䂪�{�C���ƒ�����500m�̔z�ǂłȂ���Ă��܂��B�����ɑ����Ă�����C�̗��ʂ��������邽�ߔz�ǂ�ؒf���ď��C���ʌv��ݒu���A�G�l���M�[���X���v�������Ƃ���A�Ċ���43���A�~���ɂ͔����ȏ��58���ɂ܂ŒB���Ă��邱�Ƃ��������܂����B�����ŃG�l���M�[���X�̍팸�v������肵�A���P��Ɏ��g�݂܂����B

�܂��K�v�ȘF�����ɏ��C�������ł���悤�e�F�Ɍʃo���u��ݒu�B�܂����Ƃɉe����^���邱�ƂȂ��F�̃E�H�[���A�b�v���Ԃ�4���ԒZ�k���܂����B�܂��A�Q���{�C���̂���1���ɑҋ@����R�ď�Ԃ��������߁A�P��^�]�ɐ�ւ��܂����B����Ɉꕔ�c���Ă������C�g�[����C�����̔p�~�A�s�v�z�ǂ�P������Ȃǂ̎��g�݂ŁA���v�ŔN�Ԗ�96,000㎥���̓s�s�K�X�g�p�ʂ��팸���邱�Ƃ��ł��܂����B

�ݔ��̌o�N���ڗ��H��ł͏��C�n���̗����R�i�݁A�C�Â��Ȃ����ŃG�l���M�[���X�����݂��Ă�����̂ł��B�܂��͂��̎��Ԃ�c�����邽�߂ɁA���m�ȗ��H��X�̔����ӏ��A���̑傫�����������邱�Ƃ��K�v�Ȃ̂ł��B

���j�X�����F�̂���Ȃ�ȃG�l�ŁA���Y���C���̍�Ɗ������P

���j�X�����F�ł̏ȃG�l�̎��g�݂́A���ʊǗ������ł͂���܂���B2008�N����́AIH�i�U�����M�j�ɂ��Œ�q�̓S�S���̂M�����邱�ƂŃ��j�X��������d���ł��鑕�u�̊J���Ɏ��g�݁A2012�N�ɂ͐��Y���C���ɓ����B���̑��u�ɂ��A�]����A�̍H����3���������Ă������[�h�^�C����3���ԂɒZ�k�ł��������A�ꎟ�G�l���M�[��73%�팸�ACO2�r�o�ʂ�75%�팸�A�����j���O�R�X�g��72%�팸���邱�Ƃ��ł��܂����B����ɁA�H���̎������ɂ���Ǝ҂̕��S�y�����Ɗ��̉��P�ɂ��v�����邱�Ƃ��ł��܂����B

���C�G�l���M�[�̌����鉻�ƂƂ��ɐ��i����A�H��S�̂̏ȃG�l

�K�u�쎖�Ə��ł́A���C�G�l���M�[�̎������������ʁA�Ƃ��ɍH��Ԃ��Ȃ����C�z�ǂ͑������������A�ۉ��ނ̗��i��ł��邱�Ƃ��烍�X���傫���A���{�I�ȑK�v�ł��邱�Ƃ��������܂����B

�܂��W���{�C������������Ƃ�����Ă��钆�`���[�^�H��ɂ��ẮA���j�X�����F�ł̎��g�݂ɉ����āA��500m�ɋy�ԏ��C�������~�߂邽�߁A���j�X�����F�̋߂��ɐV���ȃ{�C����ݒu���܂����B�܂��A�{�C���ƃ��j�X�����F���Ȃ����C�z�ǂ́A���������z�ǂ���ׂ��Z���z�ǂƂ����X���팸���܂����B�]���A�W���{�C�������牓���H��̃��j�X�����ȂǂɎg�������C�̓G�l���M�[�������č����̂����i�h�����j�ɂȂ肻�̂܂̂Ă��Ă��܂����B������A�{�C���̕��U�z�u�ɂ��h����������A�ӂ����у{�C���ɋ������A�ė��p����悤�ɂ��܂����B���̎��g�݂ɂ��A�s�s�K�X�N�Ԗ�110,000㎥�A�����N��2,400㎥�̎g�p�ʂ��팸���邱�Ƃ��ł��܂����B

�K�u�쎖�Ə��̏��C�G�l���M�[�̌����鉻����X�^�[�g�����ȃG�l�̐��ʂ́A�z���ȏ�ł����B����́A����Ȃ���C�G�l���M�[�̌�������Nj����Ă��������ƍl���Ă��܂��B

���C�z�ǂ��ׂ��Z���z�ǂɌ������A

���C�z�ǂ��ׂ��Z���z�ǂɌ������A

���X���팸�i�ォ��2�Ԗڂ̔z�ǁj

���U�{�C���̓

���U�{�C���̓

���u�A�h�����^

�W���{�C����

�i vol.78�E2015�N1�� �f�� �j