![]() �G�R�t�@�N�g���[�E���|�[�g

�G�R�t�@�N�g���[�E���|�[�g

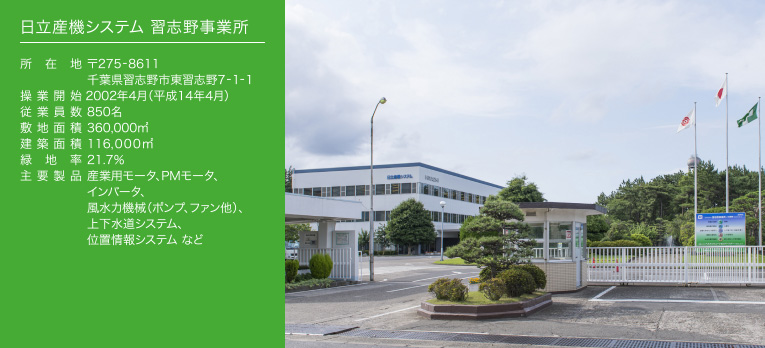

�����Y�@�V�X�e�� �K�u�쎖�Ə� �m3�n

�G�A�[�R���v���b�T�[�͌Q����ŏȃG�l����

�H��̎�͐ݔ� �R���v���b�T�[�̌Q����ŁA

�G�l���M�[�g�p�ƃG�A�[�������g�[�^���ɍœK��

�����O���[�v���F�肷��G�R�t�@�N�g���[�Z���N�g���Ə����Ƃ��āA

���X�̏ȃG�l���ʂ������Ă��������Y�@�V�X�e���̏K�u�쎖�Ə��B

�H��̎�͐ݔ��ł���R���v���b�T�[�ɏœ_�����Ă����g�݂ɂ��A

�傫�ȏȃG�l���ʂ��������܂����B

����́A�����̍H��ɂƂ��Č��ʓI�ȃR���v���b�T�[�̌Q��������Љ�܂��B

�H��̉ғ����x����R���v���b�T�[�ɏœ_�����Ă�A

�ȃG�l�̃\�����[�V�����������Ă���

�K�u�쎖�Ə��ł͏ȃG�l���������x���A�b�v���邽�߂ɁA1997�N�A���Ə����Ŏg�p����G�A�[����������R���v���b�T�[�ɒ��ڂ������g�݂��J�n���܂����B�܂������́A�n�ƈȗ�40�N�قǂ��o�߂��Ă������Ƃ���z�ǂȂǂ̘V�������S�z����A�ȃG�l�ƂƂ��ɗ\�h�ۑS�̊ϓ_����֘A�ݔ��̍��������d�v�ȉۑ�ł����B�����Ə��͎�Ȑ��Y������5������A���̍��v�ʐς�7���u�ƁA�G�A�[����������͈͂����ɍL�����Ƃ������ł��B������������C���ɂ���Đ��Y�i�ڂ��قȂ邱�Ƃ͂������̂��ƁA���A�T�A���A���Ԃ��Ƃɐ��Y�ʂ̕ϓ������邽�߁A�e���Y����̃G�A�[���v�ʂ��傫���ϓ����܂��B�������A�����͑��Ǝ��ԑтɂ���đ�܂��ɃR���v���b�T�[�̑䐔�����邾���ŃR���v���b�T�[�̉ғ������ߍׂ�������ł���d�g�݂��Ȃ��������߁A�f�f�̌��ʁA�s�K�v�ȃR���v���b�T�[���ғ����Ă�����ߏ�ȃG�A�[�𑗂�o���Ă����肷�邱�Ƃ�����܂����B

�����ŁA�ŏ��̃X�e�b�v�Ƃ��Đ��Y������傫��3�̌Q�ɕ����A�e�Q�ŃR���v���b�T�[�̉ғ��䐔�𐧌䂷�邱�Ƃ���{�Ƃ��A���̂����ŃG�A�[�������́A�G�A�[�������ԑт����ߍׂ����Ǘ����邱�Ƃ��߂����܂����B�Q�Ő��䂷�郁���b�g�́A�K�v�ȃG�A�[�ʂ�K�v�Ȃ��������邱�ƂƁA���Y�ݔ����Ƃ̃G�A�[���v�ʂ̕ϓ����Q�S�̂ŋz���ł��邱�Ƃł��B�䐔����Ƃ́A�ȒP�Ɍ�������Q�ɃR���v���b�T�[���R�䂠��Ƃ�����A���Ԃ͂R��ғ��������Y�ʂ����Ȃ����1�䂾���ғ�������悤�ɂ��邱�Ƃł��B�܂��G�A�[���v�ʂ�����������A���Ԃ��Q��ɂ��܂��B�܂��䐔����ɉ����āA�G�A�[�����ʂ��Ȃ߂炩�ɐ��䂷�邱�Ƃ��d�v�ł��B�����ŃC���o�[�^�𓋍ڂ��Ă��Ȃ��R���v���b�T�[���t���ғ������A�˂Ɉ��ʂ̃G�A�[�������ł���悤�ɂ��������ŁA�C���o�[�^�𓋍ڂ����R���v���b�T�[�ɂ��A�����̃R���v���b�T�[�ɂ��K�i��̋����ʂ����v�ɉ����ĂȂ߂炩�ɂ��܂����B���̎��g�݂́A�ŏ��̔N��A�Q�ɓ������A���N�ɂ�B�AC�Q�ɓ��������B���̌��ʁA�g�p�d�C�ʂ�1,260MWh�^�N�팸�B�ȃG�l���ʂ�35�����シ�邱�Ƃ��ł��܂����B

�Q����\�t�g�̍��x���Ɖ��u�Ď��ɂ��A

�ȃG�l������ɃX�e�b�v�A�b�v

�K�u�쎖�Ə��ł́A�Q����̐������Ď��̏ȃG�l�̃X�e�b�v�ɐi�݂܂����B��̓I�ɂ̓G�A�[�����������ɊǗ��ł���\�t�g�����A�ȉ��̂悤�ȃV�X�e�����\�z���܂����B

1. �G�A�[�����Ǘ�

�R���v���b�T�[�ғ����X�P�W���[���Ǘ����邱�ƂŐ��Y�ɕK�v�Ȏ��ԑт̂݃G�A�[�������ł���悤�ɂ��܂����B

2. �R���v���b�T�[����d�͗ʂ̊Ǘ�

�R���v���b�T�[����d�͗ʂ��A�\��LAN�����FEMS�i�H��G�l���M�[�̃g�[�^���Ǘ��V�X�e���j�Ɏ������M���A�ȃG�l�̎��g�݂ɖ𗧂Ă܂����B

3. �G�A�[�R�ꃍ�X�̗}��

�e�E����ɐ݂����G�A�[���̓Z���T�̑���l��FEMS�ɓ`�B���A�R���v���b�T�[�^�]��~��̃G�A�[���͂̒ቺ���x���Ď����G�A�[�R��Ǘ��ɖ𗧂Ă܂����B

�܂��A�Ǘ��V�X�e���̓����ƂƂ��Ɏ��g�̂��\�h�ۑS�Ǘ��̏[���ł��B

�L��Ȑ��Y�������Ƃɓ_�݂��Ă���R���v���b�T�[�ɉғ����ԁA�G�A�[���́A�����A�R���v���b�T�[�������x�A���ׂȂǂ����u�Ď�����@�\�����邱�Ƃɂ��A�]���A�ݔ��Ǘ�����̍�Ǝ҂����ĊĎ����Ă������̂��������B�܂������e�i���X������m�点��A���[���������ŕ\���ł�����I�ȃV�X�e���Ƃ��܂����B����ɁA�]���A���[�e�B���e�B�̊Ď��́A��z�d�ݔ��A�{�C���A�R���v���b�T�[�Ƃ������e�ݒu�ꏊ�ōs���Ă��܂������A�Ď��ꏊ��z�d����2�K�ɏW�A�g���u���������ɐv���ɑΉ��ł���悤�ɂ��܂����B����ɂ͓��Ђ�PLC�i�v���O���}�u���R���g���[���j���g�p���܂����B���̂悤�Ȃ��܂��܂Ȏ��g�݂ɂ��A���X�e�b�v��肳���192���~�^�N�ɑ�������ȃG�l���������邱�Ƃ��ł��܂����B����A�����Ə��ł͋@���Q���䂷��ŐV�V�X�e�����A�e��C���o�[�^�Y����DS���ɓ������Ă��܂��B���ꂪ�R���g���[���y�уX�}�[�g���W���[���Ƃ������x���x�Z���T�Ə��^�̖�����n�ǂɂ���č\�����ꂽ����V�X�e���ł���ADS���ł͓d�C�g�p�ʂ�92���~�팸���邱�Ƃ��ł��܂����B

���̂悤�ɏK�u�쎖�Ə��̏ȃG�l�̐��ʂ́A40�N�ȏ�o�����Y�����ɌÂ��ݔ��ƐV�����ݔ������݂��Ă���Ƃ��������ŒB���������́B���q���܂̍H��ɂƂ��āA�ȃG�l�̃q���g�ƂȂ�K���ł��B

�i vol.76�E2014�N9�� �f�� �j