- 読み込み中

省エネルギーソリューション「SANFEMS®」中条事業所の省エネルギー実施具体事例

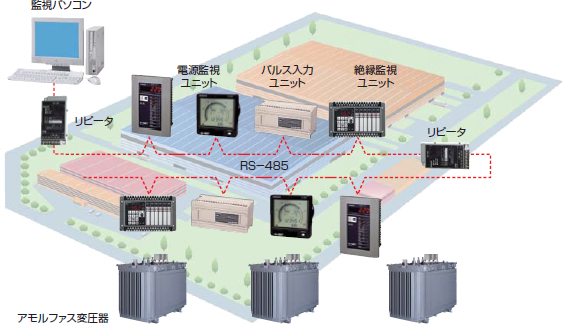

事例1: H-NETによる二次変電所のリアルタイム監視の実施

工場内18カ所の変圧器の使用電力量をチェックし、統合。

低損失変圧器への更新による電力料金の低減につなげました。

改善ポイント

二次変電所の使用電力量をリアルタイム監視

構成

- 電源監視ユニット:65台

965点監視(電力量:65点、力率他900点) - パルス入力ユニット:20台

108点監視(電力量:108点) - リピータ:2台

500kVA変圧器の1日の使用電力量監視

事例2: Superアモルファス変圧器への更新

Superアモルファス変圧器の導入により電力損失を最小化。

変圧器48台を、Superアモルファス変圧器33台に更新することで、503万円/年の省エネ効果を実現しました。

改善ポイント

変電設備の容量見直しによる電力損失と契約電力を低減

省エネ効果

Superアモルファス変圧器への更新内容

Superアモルファス変圧器更新による電力損失低減

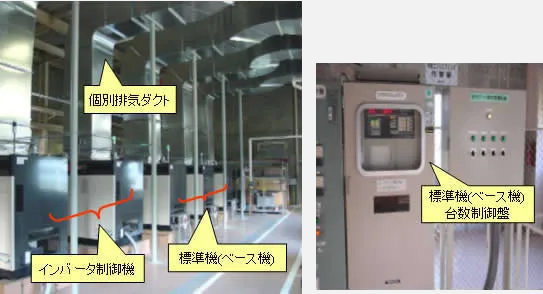

事例3: インバータ制御空気圧縮機と台数制御盤の導入

標準機3台をベースにした台数制御とインバータ機の組み合わせ運転、および空冷機を個別排気ダクト方式とし、室内温度を検知して室温上昇時のみ排気ファンを稼動させることで、330MWh/年、電力料金で330万円/年の省エネ効果を実現しました。

改善ポイント

空気圧縮機のインバータ化

省エネ効果

構成

ハイスクリュー空気圧縮機

- 標準(定速)機:75kW×3台

- インバータ機:75kW×2台

事例4: 塗装ブースの運転改善

3台の塗装ブース排気ファンの運転停止操作を赤外線センサによる自動運転に改善することで電力量79.2MWh/年、電力料金79.2万円/年の省エネ効果を実現しました。

改善ポイント

センサによる自動運転に改善し排気ファンの運転電力量削減

省エネ効果

構成

事例5: 変圧器組立室の空調設備の改善

冷凍機の排熱を利用するため、空調機内に熱交換器を設置、さらに冷凍機不稼動時に蒸気乾燥炉のドレンを利用する熱交換器を設置し、室内循環ファンをインバータ運転とすることで、電力量312MWh/年、電力料金312万円/年の省エネ効果を実現しました。

改善ポイント

- 排熱を利用する熱交換器の設置

- 室内換気ファンのインバータ化

省エネ効果

電力量:312MWh/年

電力量料金:3,120k\/年

構成

事例6: 空気圧縮機排熱の暖房利用

従来は窒素発生装置のコンプレッサ冷却用の空気は室外へ放出していたが、空気温度が50℃と暖房として利用可能なため、ダクトにて室内へ取り込み空調機運転電力量を削減した。また、夏期は不要となるためダンパを設け、切換可能としました。

改善ポイント

排熱利用による空調機電力量の低減および暖房費削減

省エネ効果

空調負荷の軽減(220kWh/日)

構成

| 12:00 | 13:00 | 14:00 | 15:00 | 16:00 | 17:00 |

|---|---|---|---|---|---|

| 31.8℃ | 50.8℃ | 52.2℃ | 52.9℃ | 53.3℃ | 53.8℃ |

事例7: 高効率ボイラ設備の高効率化・ボイラガス化によるCO2排出量削減

熱源設備において、更新時に容量の見直し(第1次)、ボイラ設備の効率化(第2次)を実施し、省エネ効果を実現。また、第3・4次においてはボイラをガス化を実施し、第4次事業においては灯油炊きボイラ3台をガス化することによりCO2排出量を29%低減、エネルギ費170万円/年の削減を実現しました。

改善ポイント

- ボイラ設備の高効率化

- ガス化によるCO2排出量削減

省エネ効果

クリーンエネルギ(ガス化)への転換による経費・CO2排出量削減

構成

| 第1次(H7) | 第2次(H10) | 第3次(H13) | 第4次(H15) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 能力 | 基 | 効率 | 能力 | 台 | 効率 | 能力 | 台 | 効率 | 能力 | 台 | 効率 | |

|

炉筒煙管式ボイラ (灯油) |

10t/h | 2 | 88% | ― | ― | ― | ||||||

| 5t/h | 1 | 92% | 5t/h | 1 | 92% | 5t/h | 1 | 92% | 5t/h | 1 | 92% | |

| 小型貫流ボイラ (灯油) |

― | 2t/h | 5 | 95% | 2t/h | 5 | 95% | 2t/h | 2 | 95% | ||

| 小型貫流ボイラ (ガス/灯油) |

― | 2t/h | 1 | 95~96% | 2t/h | 1 | 95~96% | 2t/h | 1 | 95~96% | ||

| 小型貫流ボイラ (ガス) |

― | ― | 2t/h | 2 | 95~96% | 2t/h | 5 | 95~96% | ||||

| 小型簡易ボイラ (ガス) |

― | ― | ― | ― | ||||||||

| 着眼点 | ボイラ容量の 見直し |

ボイラ設備の 効率化 |

ガス化による CO2削減 |

ガス化による CO2削減 |

||||||||

| 更新内容 | 10t/h×1基 →5t/h×1基 |

10t/h×2基 →2t/h×6基 |

2t/h(ガスボイラ)×2基 追加 |

灯油ボイラ×3基 ガス化改造 |

||||||||

| 補助金事業の利用 | ― | ― | ― |

天然ガス化推進事業 (日本ガス協会) |

||||||||

事例8: ボイラ設備の分散化による配管経路の最短化、放熱面積の低減

熱源設備において、ボイラ室より各建屋に蒸気を送気したため、配管距離が長く放熱損失が多く発生していた改善後は、図の通り熱源設備の分散化を実施。これにより、ガス量235km3/年の省エネ効果を実現しました。

改善ポイント

- 熱源設備の分散化による配管経路の放熱損失の低減

省エネ効果

熱源設備の分散化による損失蒸気の削減

構成

事例9: 生産職場の天井照明の改善

生産職場の天井照明33台を高効率・長寿命で経済性に優れるセラミックメタルハライドランプ(水銀ランプの2倍の照度)に更新することで、35MWh/年の省電力を実現しました。

改善ポイント

セラミックメタルハライドランプへの切替えによる高効率化

省エネ効果

構成

| 項目 |

蛍光水銀ランプ 700W形 (一般形反射笠) |

メタセラム・L 400W形 (高効率反射笠)※1 |

効果 | |

|---|---|---|---|---|

| ランプ特性 | ランプ電力(W) | 700 | 360 | 51% |

| 定格寿命(h) | 12,000 | 15,000 | 125% | |

| 消費電力(W) | 745 | 375 | 50% | |

| 使用電力量(kWh/月) | 5,900 | 2,970※2 | △2,930 | |

- 器具効率12%アップ

- 使用電力量(月):消費電力×時間×日数×個数(33台)

事例10: 監視画面による現状の見える化および自動計測値の管理

廃水処理設備において、各自動計測数値を廃水処理フロー状態監視およびデータ管理パネルにおいて各計測箇所と計測値の確認を工程監視画面で実現しました。

改善ポイント

監視画面による計測値情報および警報情報の管理

監視の画面イメージ

お問い合わせ

製品に関するお問い合わせ・お見積り、カタログのダウンロードはこちらから受け付けています。お気軽にご相談ください。