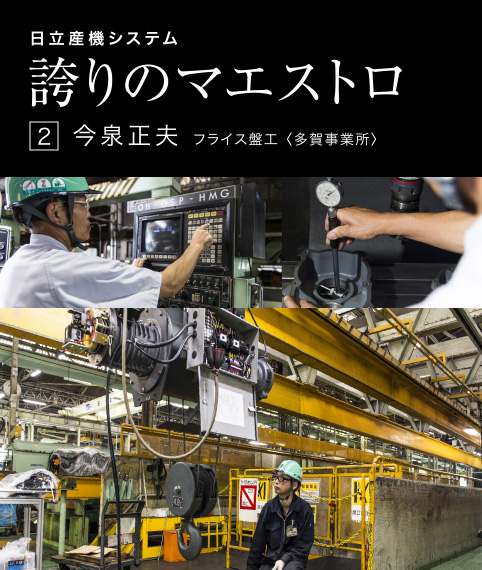

技能五輪への挑戦で身につけた技術がすべてのベース

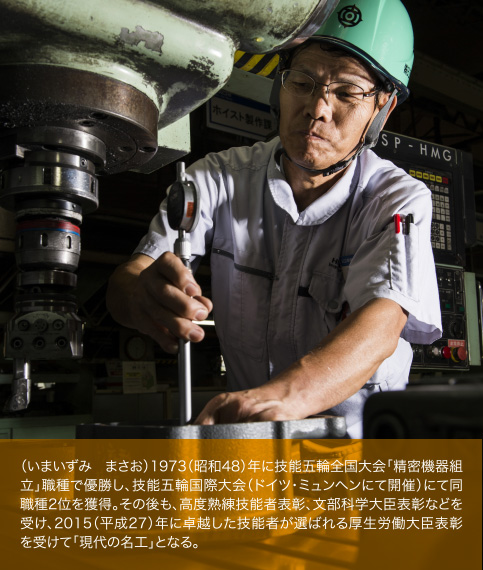

後輩たちから「決して『できない』と言わない」「神業に近い」と、仕事への真摯な姿勢や抜きんでた高い技術力で尊敬を集めている今泉正夫。その根底にあるのは、20歳のときにチャレンジした技能五輪国際大会でした。

技能五輪は青年技能者の技能レベル向上を目的としており、今泉がエントリーした「精密機器組立」は、機械加工(工作物を回転させて切削加工する旋盤加工・フライス盤と呼ぶ可動式のテーブル上に工作物を固定して回転工具で切削するフライス加工・工作物の平面を砥石車で加工する平面研削盤加工)と手作業(ヤスリでの仕上げ)とによって部品を加工・調節し、組み立てる職種です。今泉はこれを「陸上競技でいえば十種競技のようなもの」と例えます。ひとつの技を磨くだけでは戦えません。平面や溝などを工作機械で仕上げて精密加工をする技能や、手作業で精度を上げる技能など、いくつもの技能の修得と総合力が求められるのです。

試作品の製作や大量生産のための金型製作で実力を発揮

1968(昭和43)年に中学を卒業して多賀工場に入社した今泉は、高等職業訓練校の同期100人ほどの中から選抜されて、5年間にわたる厳しい訓練を受け、まず国内大会に臨みました。要求精度は1マイクロメートル(=千分の1ミリ)単位という驚異的な加工精度を、わがものとした今泉。みごと日本一となり、その後の国際大会では銀メダルを獲得しました。

大会後は世界レベルの技術力が評価され、洗濯機や掃除機など、多賀工場で生産する家電製品の試作を担当。二次元の図面に描かれた複雑な形状を理解し、形にしていきます。薄かったり細い形状の部品は、加工によっては肉眼ではわからない程度に表面が波打つことがあり、それを克服する技と知識も会得しました。その後、家電製品のプレス金型製造を担当。研ぎ澄まされた今泉の感覚は、同じ1枚の薄板や鋼板でも場所によって柔らかみに微妙な違いがあることを触って読み取ります。その違いに応じた加工で、厳しい要求に応えて大量生産に耐えうる金型の数々を生み出し、モノづくりを支えてきました。

NCフライス盤で加工された部品。

加工用途によって、

NCフライス盤と汎用施盤を使い分ける。

製造現場でなくてはならないホイスト製造に携わる

優れた技能と長年にわたる経験の積み重ねによって、フライス盤加工の技能はもとより生産技術全般に精通している今泉。彼がその高レベルで広範な技術力を発揮して現在携わっているのは、日立産機システムの主力製品のひとつである「ホイスト」と「モートルブロック」の製造です。

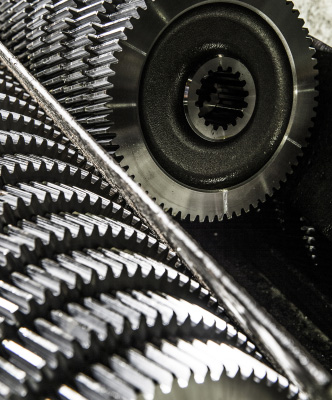

ホイストとは、モノづくり現場で必ずと言っていいほど見かける、天井クレーンの巻上装置。モータ、電磁ブレーキ、減速ギヤ、ドラム、ワイヤロープ、フックブロックなどから成り立っています。ものをつるすためのワイヤロープが巻きつくドラムをモータで回転させ、回転スピードは減速機で調整します。複数の歯車が組み合わさる減速機は、最も精度が求められる部分。一つひとつの歯車の加工に、今泉の“匠の技”が活かされています。

「さすが日立」といわれる

安全性・信頼性を実現したホイストをつくり続ける

人間の力では太刀打ちできない重量物を持ち上げて運ぶのに、ホイストやモートルブロックは欠かすことができません。日立産機システムでは、最大50tもの重量物をつり上げることができるホイストを製造しています。重量物を持ち上げるだけに、高い安全性・信頼性が重要で、つり上げ荷重3t以上のものは、クルマの車検のように、2年ごとに労働基準監督署の性能検査を受けることが義務づけられています。「検査官の方に、『日立のホイストは安心して使えますね』と言われた」とのお客さまの声を聞くとうれしくなりますね」と、今泉に笑顔が浮かびます。しかし、すぐ表情を引き締めて「新製品が誕生するたびに、覚えること解決すべきことが次々と出てきます。私もホイストの生産に携わって10数年。いつの時代も信頼されるホイストをつくり続けていきます」とプロらしい表情を見せてくれました。

丁寧に研磨されたボーリングバイト(刃物)。

刃物の選定も熟練の腕が必要。

重い物を安全に持ち上げるための歯車。

安全に、堅牢に、そして生産効率にも貢献する経験と技術

例えば、ホイストはお客さまの工場建屋に合わせてワイヤロープの長さを8メートルから10メートルにすると、巻き取るドラムの長さが変わり、それに関連してすべての部品も変わって、それらの安全確認が求められます。したがって新製品や特注品の設計や開発には多くの手間や時間がかかります。また、複数の部品を組み合わせてつくるため、歯車ひとつの加工精度がほんの少し落ちだだけでスムーズに回転できなくなり、異常音が発生したり、強度が落ちたり、早く摩耗して破損するなどの不具合の原因になります。そこで今泉は、従来の〈歯の切削→焼き入れ→歯の研磨〉という工法から、焼き入れし硬化した歯車を超硬の歯を切る刃物でカットして仕上げる〈ハードホビング加工〉への変更を提案。これによって焼き入れによる変形や研磨の手間を省くこができました。加工にも鉄にも詳しい今泉ならではの気づきによって、高精度で効率化・低コストを実現できた好例です。

モノづくりにも人づくりにも注がれ続ける匠の情熱

多賀事業所では現在、月に500〜600台のホイスト、1,000台以上のモートルブロックが生産・出荷されていますが、企業の設備投資意欲が高まる中、受注が増加しています。今泉をはじめとするスタッフたちは、増産体制を構築すべく日々、改善の努力を重ねています。しかし、決して忘れないのは品質。今泉は「一つひとつの部品が正しくつくられ、正しく組み立てられていないと安全を確保できないから、どのプロセスも大変重要です」と語ります。また、「後進の指導育成を含め信頼されるモノづくりのできる人づくりも私の使命だと思っております」とも。高校を卒業したばかりの新人や、日本全国各地の協力会社への指導にも積極的に取り組む今泉。そうした今泉の後ろ姿を見てきた後輩社員たちには、“匠のDNA”とも呼ぶべき何かが、しっかりと引き継がれていました。

事業統括本部 省力システム事業部

製造部 ホイスト製作課 製作係

機動組 組長 吉田浩二(写真左)

機動組 吉田英之(写真左より2番目)

機械組 組長 鈴木貴(写真右より2番目)

今泉さんの機械加工技術は超一流。ひとつでも多くの技を盗みたいですね。自分のつくるモノには非常に厳しい今泉さんは、周囲の人間に対してはとても優しく穏やか。私たちも若手に教える立場となり、国家検定に向けての指導などでは、つい強い口調になりがちですが、今泉さんのようにほめて伸ばす人づくりを身につけていきたいです。

「加工技術だけじゃなく、人に教える腕もピカイチです。」と、後輩たち。

「加工技術だけじゃなく、人に教える腕もピカイチです。」と、後輩たち。

事業統括本部 省力システム事業部

ホイスト設計部 ホイスト設計グループ

技師 立石隆

設計部のスタッフである私は、新製品開発時における試作部品を、図面通りに製作することが簡単ではないと分かっていながら、今泉さんにお願いすることが頻繁にあります。「今泉さんならやってくれる」という絶対的な信頼感があるからです。何しろ、今泉さんから「難しくてできない」との言葉を聞いたことがありません。今泉さんは、まさに我々の師匠。決して妥協を許さない姿勢を学び取っていきたいです。

「試作機の部品加工をお願いするだけではなく、設計のアドバイスをもらうことも」と全幅の信頼を寄せる。

「試作機の部品加工をお願いするだけではなく、設計のアドバイスをもらうことも」と全幅の信頼を寄せる。

( vol.82・2015年9月 掲載 )